Memproduksi ban 4×4 modern jauh lebih rumit dari yang Anda kira …

Karet yang dipasang pada 4×4 Anda dapat membuat atau merusak kinerja kendaraan Anda, baik di dalam maupun di luar jalan. Namun, pernahkah Anda memikirkan penelitian dan pengembangan ekstensif yang digunakan untuk memproduksi ban itu? Kami mengunjungi pabrik Continental Tire SA di Port Elizabeth (rumah General Tire) untuk mempelajari bagaimana ban 4×4 dirancang dan dibuat.

1. Penelitian dan pengembangan

Ban terdiri dari lebih dari 10 komponen individu dan keputusan mengenai jenis bahan, kompon karet dan metode konstruksi adalah ilmu pengetahuannya sendiri. Pekerjaan simulasi komputer telah menjadi yang terpenting dalam proses ini karena pengujian yang sebenarnya dengan ban prototipe mahal dan memakan waktu. Tes awal dilakukan dalam kondisi yang terkendali di laboratorium (kami bahas dalam artikel Tech dibelakang ban pada edisi Agustus 2017) sebelum pengujian di jalan dimulai.

Subjek yang menarik ketika datang ke ban off-road adalah desain pola tapak. Persepsi umum bahwa topografi ban sebagian besar untuk daya tarik estetika tidak dapat jauh dari kebenaran. Setiap tepi kecil, talang dan blok ada karena suatu alasan, dan tidak ada yang lebih jelas daripada ban off-road dengan pola tebal. Berikut adalah beberapa fitur pada X3 Ban Umum.

Kelemahan dari pola tapak yang agresif adalah peningkatan kebisingan jalan dan angin dengan cepat, serta penalti rolling-resistance (menghasilkan peningkatan konsumsi bahan bakar). Tren umum adalah pola yang kurang agresif untuk memenuhi peraturan ban UNECE 30 yang ketat tanpa kehilangan kinerja off-road dalam prosesnya (berita buruk bagi para penggemar yang menginginkan tampilan agresif).

2. Proses produksi

Bau karet segar menggantung di udara ketika saya memasuki fasilitas produksi. Yang menarik perhatian saya adalah betapa padatnya proses ini untuk membuat ban tunggal. Ini bukan karena hukum perburuhan setempat atau tidak adanya mesin berteknologi tinggi terbaru. Menurut Ahmed Boualam, manajer produksi, metode produksi ban yang sama digunakan secara lokal dan internasional (Jerman). Alasan untuk ini adalah ban – terutama contoh off-road – adalah barang yang rumit dengan banyak komponen, dan karenanya membutuhkan input manusia yang luas.

3. Bahan baku

Senyawa karet yang disetujui tiba secara massal di ekstruder. Mereka kemudian dipanaskan dan dipaksa melalui cetakan khusus membuat profil karet hijau (tapak atau dinding samping). Tapak terdiri dari tiga jenis senyawa: alas, tutup (permukaan yang mengalir) dan kepakan sayap yang terletak di luar bahu tapak. Ketiga senyawa yang diekstrusi bersama ini disalut untuk membentuk rakitan kontinu yang dipotong menjadi panjang tertentu untuk keliling ban.

Meskipun setiap ban membawa barcode yang mendokumentasikan sejarah produksinya, cat dengan warna berbeda diterapkan pada tapak dalam garis-garis tipis sebagai bantuan visual untuk membedakan antara desain ban (menjelaskan warna pada tapak beberapa ban baru). Dinding samping serta bahan penguat ban tiba dalam gulungan massal dan harus dipotong menurut ukuran dan sudut yang ditentukan sebelum disatukan dengan tapak. Bahkan lingkaran kawat baja (bead core) yang menjangkar ply dan mengamankan ban ke pelek dibuat di situs dengan menggulung kabel baja dalam suatu pola dan melampirkannya dengan lebih banyak karet.

4. Perakitan

Bangunan ban dilakukan dalam dua tahap. Pertama, casing dibuat terdiri dari lapisan dalam, lapis (s), bead, apex, dinding samping dan, dalam beberapa kasus, tulangan dan bantalan bahu. Casing kemudian diperluas pada unit build tahap kedua, di mana rakitan tapak diterapkan. Ban perlahan terbentuk tetapi masih tampak asing bagi mata; menyentuh produk “hijau” menunjukkan produknya lunak dan norak. Tidak ada perekat yang digunakan di antara lapisan komponen, karena vulkanisasi karet selama proses pengeringan membentuk ikatan permanen.

5. Curing dan tapak

Ban dipompa dengan kandung kemih sebelum dipanaskan di dalam dengan uap. Data spesifik adalah hak milik tetapi ini adalah fungsi tekanan, suhu dan waktu untuk ban diatur dalam bentuk akhir, kehilangan kelekatan itu, dengan sifat-sifat karet yang diinginkan. Namun, masih menyerupai balapan yang apik tanpa tapak. Waktu untuk lebih banyak panas dalam oven, di mana cetakan tapak dijepit pada ban dari luar, penempaan karet ke bentuk yang diperlukan. Lebih banyak waktu berlalu sebelum produk akhir keluar dari oven dalam kabut uap: ban dilahirkan.

6. Pengujian kualitas

Setiap ban melewati fase inspeksi visual dan kemudian menjalani pengujian yang ketat sebelum diizinkan meninggalkan pabrik. Ini termasuk memasangnya pada pelek dan menguji keseimbangan alami dengan cepat. Tingkat memo yang rendah sangat penting untuk menghemat biaya dan lingkungan.

Pilih ban Anda dengan hati-hati

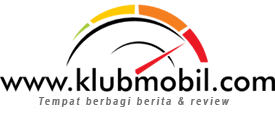

Profil pengguna secara langsung memengaruhi pilihan ban, jadi pastikan Anda mendapatkan kinerja puncak di mana Anda membutuhkannya. Kami membandingkan tiga opsi Ban Umum yang populer untuk menyoroti perbedaan kinerja.

Meluncur pasir

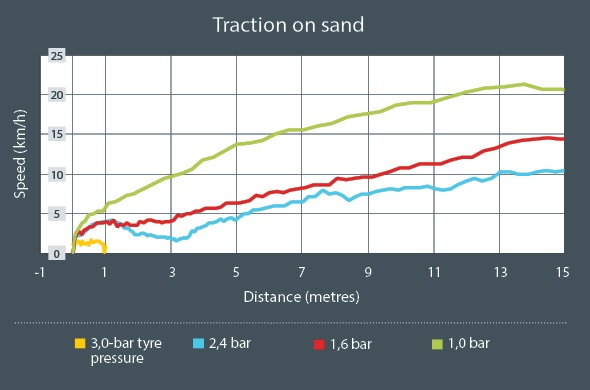

Sama menariknya dengan pembuatan ban 4×4, sangat penting untuk menguji klaim. Kami menempatkan Grabber AT3 General Tyre untuk pengujian dalam kondisi lembut dan berpasir untuk menunjukkan bagaimana tekanan ban memengaruhi traksi

Kendaraan uji: Ford Ranger DC 3,2 TDCi XLT 6AT 4 × 4 HR

Pengujian: Mulailah dari permukaan berpasir yang lunak dan rata dengan transmisi Ranger di gigi kedua dan rentang rendah bergerak. Tingkatkan kecepatan engine pada 2.000 r / mnt sebelum melambungkan throttle dan mencoba skala kemiringan berpasir. Tekanan ban diturunkan secara bertahap dari 3,0 bar untuk merekam perbedaan kecepatan kendaraan versus jarak (dengan VBOX Racelogic) untuk menggambarkan traksi yang tersedia.

Hasil:

- 3,0 bar: Ban yang terlalu tinggi menawarkan daya cengkeram sangat sedikit dan kendaraan macet setelah hanya satu meter.

- 2,4 bar: Tekanan ban on-road yang direkomendasikan memungkinkan Ranger untuk mendaki bukit berpasir tetapi dengan banyak jepitan roda. Kendaraan hampir terjebak pada tiga meter tetapi baru saja melewatinya.

- 1,6 bar: Tekanan penggerak pasir yang disarankan ini memungkinkan menikung secara dinamis tanpa risiko melepaskan ban dari pelek. Traksi ditingkatkan secara nyata dengan wheelpin lebih sedikit dan kecepatan lebih tinggi saat mendaki bukit.

- 1,0 bar: Tekanan ban yang disarankan untuk pasir lunak (tekanan yang lebih rendah mungkin terjadi dalam kondisi ekstrem, tetapi risiko ban melompati pelek adalah tinggi). Dibandingkan dengan tekanan-tekanan lainnya, daya tariknya jauh lebih baik dan Ranger mendaki bukit seolah-olah itu sudah diaspal.

Penulis: Nicol Louw

Penulis: Nicol Louw